行业知识

达克罗(涂层)防腐新技术

1达克罗涂层技术的开发背景

达克罗涂层技术在日本称Dacromet,在美国和欧洲则称为锌铬涂层技术。

达克罗涂层技术最早产生于20世纪60年代后期的美国,其最初是为解决汽车底盘零件遇含盐份的雨雪易发生锈蚀,威胁车辆运行安全而发明的一种防护技术。70年代欧洲的法国、德国、意大利等国和80年代的日本先后引进了该项技术。该项技术的成功应用大大提高了铁基材料的防腐性能。90年代由国内某空降设备厂首家引进,在一项与德国合作的产品上成功的应用了此项涂层技术。

近五、六年国内陆续有22条生产线被引进,使达克罗涂层技术得到推广,呈燎原之势。

2引进达克罗涂层技术的目的

2.1提高产品质量

达克罗涂层技术与镀锌技术比较,是一项耐蚀性好、无氢脆、无污梁的绿色工艺,1987年10月美国军方颁布了以《浸入锌片/铬酸盐分散涂层》冠名的军标《MIL-C-87115A》。使此项技术在陆、海、空军装备上广泛应用。

然而,产品锈蚀却是长期困扰国内很多企业的难题。产品尚未出厂,经过淋雨试验后螺钉就锈得不像样,必须换新后才能出厂。即便后来改成不锈钢螺钉也没从根本上解决问题。

当前装备部已指示各级部队着手解决装备严重锈蚀的课题。

2.2解决钢结构件点焊并镀锌后出现的焊点锈蚀问题

引进达克罗技术前,组合结构件采用点焊工艺和镀锌防护,表面质量与产品防护性皆差。先点焊后镀锌,在组合件夹层间由于酸液清洗不干净,造成出厂后产品锈蚀。若先镀锌后点焊则焊点处锌层破坏,外观质量不保。工艺部门左右为难。

采用了达克罗技术后,因达克罗涂层技术远离酸、碱(镀液),避免了腐蚀问题。更令人高兴的是涂达克罗零件点焊后焊点涂层完好,且无灼色。至此,一切迎刃而解。

2.3治理环境

以工艺冶理环境是我们技术改造的指导原则。只有这样才能根治污染。传统的镀锌工艺除不能避免前述质量问题外,对厂房行车、电源设备。周边部门的仪表、器件和车间零件均有不同程度的锈蚀影响。

我厂70年代初建立的半自动镀锌线约半年左右,线体、设备均出现锈蚀,一年后厂房、设备严重锈蚀。电源使用寿命短、生产成本高、环境恶劣,对工人健康影响大。

达克罗技术是无酸、碱的涂层技术。一年来经生产考验证明,引进该项技术不仅大大提高了产品质量,对治理环境污染亦起到了重大作用。

3达克罗技术简介

3.1涂料及涂层形成

3.1.1涂料

达克罗涂料是一种锌和铝的铬酸盐为主要成分的无机防腐蚀水基锌铬涂料,系一种高分散性水基溶液。它所采用的原料为μm级的片状锌和铝粉。

3.1.2涂层形成

锌铬浆液经浸涂、刷涂或喷涂于铁基零件或构件表面,经320℃左右高温烘烤,形成裹覆在表面的完整、坚固的防腐层,达到防护目的。

3.2防腐机理

达克罗涂层采用的锌、铝片极细、极薄,分散度极高,仅5~8μm的涂层内形成了数十层致密的鱼鳞状防护层,而镀锌层表面则存在大小不同,深浅不一的微孔,于是导致两种涂覆层防腐性能7~10倍的明显差异。

3.3涂层的性能

在军事装备上推广达克罗涂层取代锌镀层,比较它们的性能指标是必要的。为此厂、军双方成立了联合试验小组,对锌铬涂层的盐雾、湿热、高低温冲击、快速腐蚀、涂层与基体附着力、涂层与漆膜附着力、涂层硬度、丝网印字、点焊性、导电性、拉伸、折弯、紧固件强力紧固等十多项的性能与低氰镀锌的试件进行对比试验。(各项试验方法、步骤均按国军标、国标有关规定)。

3.3.1耐盐雾性

在锌铬涂层厚度为8μm、镀锌厚度为15μm情况下,外购镀锌紧固件仅68小时退出试验,厂内镀锌自制件在158小时出现了大面积腐蚀产物,并有大量红色的腐蚀点,而锌铬涂层试件到1000小时才出现若干红锈点。

3.3.2耐湿热性

在温度35℃±2℃、湿度95%条件下,经过10个周期240小时循环试验,锌铬涂层表面无变化,镀锌层表面局部有霉点。

3.3.3耐高低温冲击性

在-45℃~85℃,试样在高低温试验箱内各保温1小时,转换时间不超过5秒、循环次数3次的环境下,两种涂镀层均无变化。

3.3.4涂层与基体结合力、涂层与漆膜之间结合力

在上述湿热试验环境下,锌铬涂层与漆膜结合力达到国家一级、二级标准,锌镀层与基体结合力均为一级标准。

在室温下两种涂镀层与基体结合力均为国家一级标准。

在高低温冲击下两种涂、镀层与漆膜结合力均为国家一级标准。

3.3.5硬度

锌镀层硬度值为75~88HV0.05,锌铬镀层硬度值为210~232HV0.05。

3.3.6点焊性能

对弯角件进行达克罗涂敷后点焊,显示达克罗涂层有良好的点焊性能。从达克罗工艺来说,先点焊后达克罗的防护性优于先达克罗后点焊。

3.3.7丝网印字

对在达克罗涂层上印字后用胶带粘揭后观察,表面字体无脱落现象,表明该涂层印字性能良好。

3.3.8其他性能(略)

试验结果表明锌铬涂层除导电系数相近外,其余各项性能均优于或等同于锌镀层,耐盐雾性能尤为突出,是锌镀层的6~10倍。

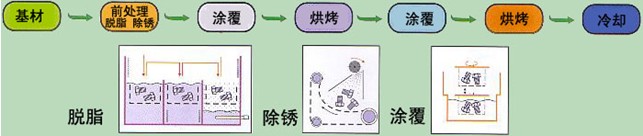

3.4工艺过程

工艺过程为:零件——清洗脱脂——抛丸去氧化皮——检验——第一次浸涂——离心甩干——烘烤烧结——收料冷却——第二次浸涂——离心甩干——烘烤烧结——收料。

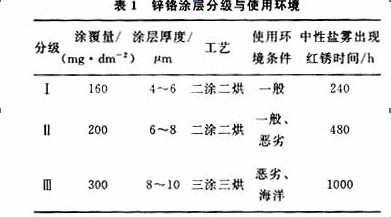

3.5锌铬涂层分级与使用环境

锌铬涂层分级与使用环境见表1。

3.6色调

锌铬涂层基本色调应成银灰色,经改性也可以获得其他颜色,如黑色等。

4锌铬涂层技术发展趋势

4.1国内发展动态

目前,我国已建成锌铬涂覆生产线20余条,成功地开发了涂覆浆液。涂覆已从铁基材质向铝材延伸(解决铝件氧化后表面色调不一致问题),零件类型不再局限于标准件、紧固件,向结构复杂外形尺寸较大的构件发展。对大的钣件,上海达克罗涂覆公司在前处理中采用低温磷化工艺,成功地解决了前处理抛丸工序引起的变形问题。

4.2行业发展趋势

锌铬涂层技术问世至今,由于其优异的防腐性能、无氢脆、无污染、工艺操作简单等优点,已逐步替代传统的对环境污染严重的电镀锌、电镀镉、热镀锌、热渗锌等表面处理工艺。并突破了原有的汽车行业,在电力、海洋、摩托车、铁路、桥梁、隧道、化工、建筑、军事等领域得到推广。近两年,上海磁悬浮列车工程、青藏铁路工程均通过招标引进达克罗技术,以确保铁道高速运行的安全性。

上一条: 河南达克罗是怎样的施工步骤

下一条: 为什么汽车专用零配件都使用达克罗涂层?